我們如何做工程設計

精密五軸數控零件加工的工程設計過程是一種結構化的方法,可確保高精度和高效率。這是一個全面的細分:

1.需求收集和分析

主要活動: 定義零件功能、材料、公差、表面光潔度和行業標準 (如ISO、ASME)。

注意事項: 通過權衡分析確定沖突需求的優先級; 解決環境條件 (例如,熱穩定性)。

2.概念設計

工具: 使用cad軟件 (SolidWorks、CATIA) 制作初始草圖和3D模型。

重點: 平衡功能與可制造性; 盡早考慮DFM原則。

3.詳細設計

優化: 優化CAD模型以實現工具訪問、碰撞避免和最小設置。

材料選擇: 評估機械加工性、熱性能和成本 (例如,鋁與鈦)。

4.模擬與分析

FEA/CFD: 驗證結構和熱性能。

CAM仿真: 驗證刀具路徑 (Mastercam,Fusion 360) 的碰撞和效率; 使用虛擬加工刀具 (Verticut)。

5.刀具路徑規劃與優化

策略: 材料效率的自適應刀具路徑; 優先處理粗加工/精加工道次。

參數: 優化主軸轉速,進給和刀具選擇 (例如硬質材料的硬質合金立銑刀)。

6.設置和夾具

夾具: 為5軸訪問設計模塊化/定制夾具; 使用軟鉗口或真空表。

對準: 使用探針/指示器進行精確的零件定位; 盡量減少基準偏移。

7.機械加工執行

監控: 跟蹤刀具磨損、冷卻液流量和振動; 使用過程中的CMM/探頭確定關鍵尺寸。

風險緩解: 如果公差不合格,計劃返工/報廢; 記錄調整。

8.后處理

處理: 去毛刺,陽極氧化或熱處理; 處理后的尺寸變化。

9.檢驗和質量控制

工具: CMM,光學掃描儀,表面輪廓儀。

SPC: 使用統計方法確保一致性; 保持審計的可追溯性。

10.文件和移交

可交付成果: 包括CAD/CAM文件、檢查報告和維護指南。

客戶支持: 提供故障排除幫助和迭代反饋。

11.持續改進

反饋循環: 分析生產數據以優化刀具路徑、夾具和工作流程。

創新: 探索用于預測性維護的AI/ML; 投資于操作員培訓。

交叉考慮:

風險管理: 在設計過程中識別故障點 (例如,工具偏轉)。

公差疊加: 避免誤差累積的順序操作。

可持續性: 回收芯片,管理冷卻劑,優化能源使用。

通過集成這些步驟,該過程可確保精度,縮短交貨時間,并在成本效益與高質量結果之間取得平衡。設計和制造團隊之間的協作對于使意圖與執行保持一致至關重要。

大家好,我是智匯精密的聯合創始人之一,可以叫我Leo.

從事零件機加工行業15年,今年38歲,現擔任智匯精密的資深高級工程師。

在過去的15年職業生涯里面,從最開始的機械設計學徒做起,到鉗工,加工工藝工程師,項目工程師,再到高級工程師, 一路走來,一直在機加工行業里面深耕,學習到了海量豐富的理論知識和實踐經驗。

是什么讓我在這個看似枯燥無聊的行業里一直堅持呢?我想應該是熱愛,以及看著從無到有,從開始的一個概念到設計,再到一步一步做出來變成實物過程,讓我充實和有成就感,衷情和享受在其中,快樂就跟隨著來了。

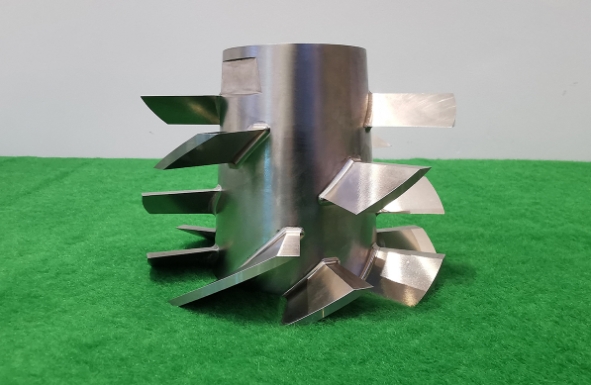

我有一個夢想,就是在自己的職業生涯中兼顧家庭生活的同時可以一直堅守初心,孜孜不倦的在自己喜歡的機加工行業里面以工匠精神的態度做好每一個經我手的零件,讓看著有質感,聞著有鋼鐵的味道,加上華麗的表面處理加持,外觀和尺寸恰到好處,讓每一個零件像藝術品一樣的呈現在客戶手中。

那么,怎么做才能讓每一個零件有恰到好處的外觀和尺寸,并像藝術品一樣的呈現在客戶手中呢?

我想我們已經在路上了,因為我們是這樣做的。

1,升級了工廠設施設備,分別有:

1.1 現有10000平米的工廠車間.

1.2 50+的CNC加工中心和車銑復合加工中心(立式和臥式),其中有40臺4&5軸CNC加工中心。

1.3 完備的生產加工輔助設備,其中有自動上料柔性生產線,齊備并處于領先地位的刀具管理庫房,獨立的零件拋光部門,運用MES和ERP科學管理的倉儲中心和生產管理系統。

2,充實團隊,現有100+人的團隊,15人的超過10年以上5軸數控編程和加工工作經驗的核心團隊,5人經驗豐富的外貿項目管理團隊。

3,配備了先進的檢測系統和設備,配備了多臺RENISHAW檢測系統,其中有ZEISS和LK的三次元檢測中心,手持材料分析儀,手持3D零件掃描儀,以及提供CT掃描檢測等。

4,通過國際認證改進和完善公司,現已通過ISO9001:2015認證,在申請ISO13485認證中,通過了中國高新企業認證,拿到了20項公司技術專利。

5,我們還在不斷向著目標前進,向著精細化,精益化的,并通先進的數字化,自動化裝備和完善公司,讓生產過程更加高效,品質更加的穩定,通精益化和自動化不斷優化成本,讓客戶放心和滿意。

對我們有興趣的話,和我們溝通吧,請通過以下方式關注和聯系我吧。